Poškozené součástky vysokou teplotou nebo naopak nedostatečně prohřáté spoje, krátká životnost hrotů a pájecích ruček, nedostatečné rozlévání pájky atd. atd. Znáte to? I my, proto vám přinášíme odpovědi na nejčastější otázky a potíže při ručním pájení.

Ruční pájení je v podstatě jednoduchá činnost - alespoň na první pohled. Je pravdou, že úhledné a spolehlivé spoje dokáže po krátkém zácviku udělat i člověk, který nikdy předtím nedržel páječku v ruce. Ovšem vy, kteří pájíte různě velké spoje, součástky a materiály víte, že častokrát je to téměř mistrovské dílo dosáhnout spolehlivého a vzhledného spoje.

Ať už se jedná o prototypy, předvýrobní série nebo zaběhnutou výrobu, spolehlivý spoj je klíčovým ve všech fázích projektu.

Co je to pájený spoj?

Je to elektricky vodivé spojení dvou vodičů, povrchů, vývodů atd. pomocí roztaveného kovu. Toto spojení má v drtivé většině případů i kotevní funkci, kdy mechanicky upevní součástku nebo vodič, proto kromě aplikací pracujících při velkých vibracích již součástky většinou nepotřebují dodatečnou oporu.

Bez hlubokého vnořování se do chemie, metalurgie a zkoumání vlastností kovů můžeme konstatovat, že roztavená pájka (hovorově cín) vytváří intermetalickou přechodovou vrstvu, která obsahuje prvky samotné pájky, jakož i prvky obsažené v pájeném povrchu, nejčastěji měď.

Pájka

Pájky dělíme na tzv. měkké a tvrdé. Nejde tu však o mechanickou tvrdost, ale o teplotu tání dané pájky. Měkké pájky mají teplotu tání cca pod 500 °C, v elektronice používáme téměř výhradně jen měkké pájení.

Měkké pájky jsou prakticky vždy tvořeny dvěma až třemi hlavními kovy a přísadami. Ve velmi malém poměru obsahují i různé mikrolegující přísady, jejichž složení výrobce obyčejně tají, protože jsou součástí výrobního "know-how", častokrát mají značný vliv na chování pájky.

Historicky hrála po dlouhá desetiletí prim pájka na bázi cínu a olova (SnPb), nejčastěji v poměru 60:40, případně Sn63Pb37 a pod. s malým obsahem přídavných kovů jako mědi a jiných mikrolegujících přísad.

Olovo má však jednu zásadní a velmi známou nevýhodu - je to toxický těžký kov, kumulující se v organismu, atakující nervovou soustavu, ale také reprodukční orgány atd. A tak jsme se po přijetí směrnice, známé jako RoHS, olova v elektronice vzdali (kromě několika segmentů např. medicína, vojenská technika a automotive).

I když přechod na "bezolovo" přinesl technologické komplikace, celkově to byl přece jen velmi dobrý environmentální krok.

Proč komplikace s „bezolovem“?

Tímto přechodem jsme se najednou dostali na pracovní teploty o cca 20-30 °C vyšší. Mechanické a optické vlastnosti spojů nebyly zpočátku vždy ideální. Technologické vlastnosti bezolovnatých pájek se však za poslední desetiletí výrazně zlepšily, proto i spolehlivost a vzhled spojů jsou většinou na velmi dobré úrovni. Největším technologickým mínusem, který se zřejmě nepodaří tak brzy překonat, zůstává vyšší teplota tání, tedy i vyšší teplotní namáhání součástek během pájení.

Jak je to s teplotou tání a proč ji mají pájky na bázi cínu, ale bez olova, obyčejně vyšší?

Nuž je to velmi zajímavé. Snad nejzajímavějším je fakt, že některé slitiny používané pro pájení mají nižší teplotu tání, než samotné prvky, z nichž je slitina složená. Tak například čisté olovo má teplotu tání 328 °C, cín 231,9 °C. Nicméně slitina Sn63Pb37 má teplotu tání pouze 183 °C (!).

Běžná a známá bezolovnatá slitina Sn96.5Ag3Cu0.5 (tzv. SAC305) má teplotu tání 217-218 °C, zjevně tu tedy chybí pozitivní vliv olova ve slitině ohledně snížení teploty tání. Pro zájemce hledající vysvětlení tohoto jevu doporučujeme ve vyhledávači zadat slova

„eutektikum“ a také „fázový diagram kovů“..

Proč je teplota tání někdy uváděna jako interval a ne jako jedna konkrétní hodnota?

Opět poměrně zajímavá věc. Pokud totiž v tabulce najdeme např. pro slitinu Sn60Pb40 teplotu tání 183-190 °C, znamená to, že už při teplotě těsně nad 183 °C se jeví kov jako tekutý, ale je tu jedno velké ALE - je v něm ještě značný podíl nerozpuštěných krystalů. Teprve po zahřátí nad 190 °C je celý kov rozpuštěný, v podstatě je to minimální teplota, které by měl pájený spoj dosáhnout, aby měl požadovanou kvalitu. Specialisté na metalurgii ať mi prosím prominou, toto je samozřejmě velmi zjednodušený, ale věřím, že pro objasnění dostačující výklad.

Pouze u tzv. Eutektické slitiny (poměru kovů) je tento interval tak úzký, že je to v podstatě jedna teplota.

Tavidlo aneb proč pájka při pájení kouří…

Možná jste se někdy dostali (zvláště ti dříve narození) k pájecímu drátu bez obsahu tavidla. Pokud jste s ním zkusili pájet, výsledek byl zřejmě více než špatný…

Na povrchu kovů je totiž téměř vždy alespoň mikroskopická zoxidovaná vrstva, která brání dobrému rozlití pájky. I kdyby byl spoj jakkoli dokonale čistý, při teplotách, při kterých se běžně pájí, se vytvoří tenká vrstva oxidu téměř okamžitě. Současně se oxiduje i pájka, přičemž vzniká struska, která dále zhoršuje vlastnosti spoje. Odstranit drobnou vrstvu oxidu, zabránit oxidaci během pájení a zajistit co nejlepší smáčivost, tedy rozlití pájky, to jsou hlavní úkoly tavidla, které je dnes obsaženo v téměř každém pájecím drátu.

Historicky patří mezi první a dodnes často používané hlavní složky tavidla kalafuna (angl. Rosin), tedy látka získaná z pryskyřice jehličnatých dřevin.

Kalafuna je tedy přírodní surovina, navíc s relativně příjemnou (pro některé elektroniky až omamnou) vůní. Zbytky po pájení kalafunou nejsou korozivní a mohou zůstat na DPS. Během pájení však kalafuna poměrně značně kouří a její rezidua jsou neškodná jen v relativně suchém prostředí. Ve vlhkém prostředí podléhají hydrolýze a mohou být mírně korozivní.

Výrobci přišli postupně s mnoha dalšími tavidly na bázi modifikované kalafuny, ale také na bázi různých pryskyřic, či plně syntetických sloučenin. Tavidla na bázi kalafuny jsou stále populární a mají své místo, je třeba ovšem podotknout, že jsou na trhu i mnohá syntetická tavidla, která překonávají vlastnosti typů na bázi kalafuny.

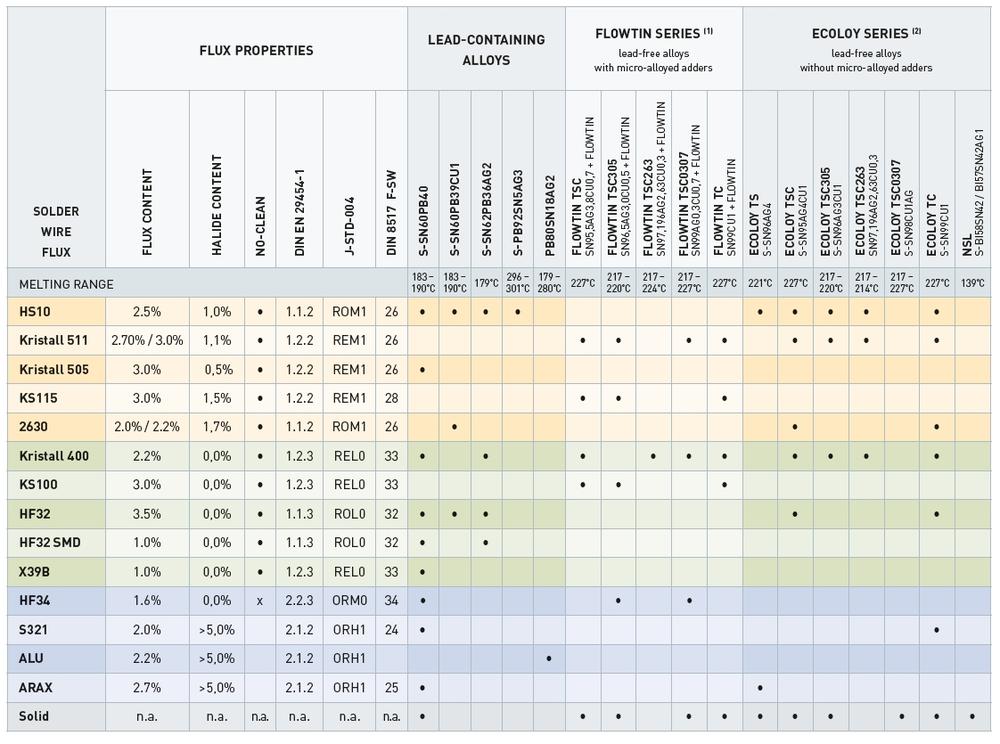

Přesnou specifikaci tavidla najdeme vždy v technickém listu tavidla nebo pájecího drátu, který tavidlo obsahuje, je prakticky vždy popsáno buď podle normy DIN EN 29454-1 (např. typ 1.1.2), J-STD-004 (např. ROM1) nebo podle normy DIN 8517 (např. F-SW26). V tomto příkladu typ 1.1.2. odpovídá zhruba typu ROM1 nebo také F-SW26.

Kde všude se setkáme s tavidly?

Tavidla jsou tedy běžně obsažena v pájecím drátu v rozmezí cca 1-3,5%. Samozřejmě jsou dostupná i samostatně v kapalné formě a v menším rozsahu, ale i v gelové / pastovité formě, vhodná zejména pro opravy.

Ve velkém rozsahu jsou kapalná tavidla používána zejména při pájení vlnou. Při běžném ručním doplňování několika THT součástek na již osazenou desku SMD součástkami tavidlo většinou není třeba aplikovat, protože je již obsaženo v pájecím drátu.

Za zmínku stojí fakt, že mnohá tavidla obsahují halogenidy, zvláště typy určené k pájení ne zcela čistých povrchů nebo větších spojů (např. vývody motorů, alternátorů atd.). Halogenidy mají značnou "čistící" a smáčecí schopnost, ovšem ve vyšších koncentracích mohou být korozivní, proto je vždy obsah halogenidů snadno identifikovatelný z klasifikace daného tavidla.

Tavidla mají pro lepší odlišení a zapamatování si běžně různá obchodní jména např. HS10, KRISTALL 400, TELECORE HF 850 atd. Z hlediska účinku i z hlediska procesních vlastností mohou být značné rozdíly mezi tavidly stejné klasifikace, ovšem od různých výrobců. Více o tavidlech a jejich značení se dočtete na našem webu v článku

“Najděte si ten správný cín”..

Jak se promítne informace o tavidlu do názvu pájky?

Po přečtení těchto řádků je zřejmé, že úplný název pájecího drátu se vždy skládá z (obchodního) názvu tavidla a ze složení slitiny, případně i procentuálního obsahu tavidla, například KRISTALL 400 Sn96.5Ag3Cu0.5, 2.2%

Prskají všechny pájecí dráty stejně?

Jak víme, deska po ručním pájení je obyčejně znečištěna rezidui po tavidlu obsaženém v pájecím drátu, přičemž mnohá tavidla značně "prskají" do okolí několika cm kolem spoje. Na trhu jsou však již také různé typy s tavidly s nízkým rozstřikem, tzv. "low spatter", nízkou kouřivostí a také s malým množstvím průhledných a nelepivých reziduí. Známé jsou např. Kristall 400, Kristall 511, Trilence, Telecore HF 850 a jiné.

Máme tedy vhodnou pájku, pojďme pájet...

Mít vhodnou pájku a čisté (nezoxidované) povrchy (vývody součástek) jsou základními předpoklady dobrých spojů. Je tu pochopitelně ještě technologické "minimum", které bychom měli dodržet, má-li být výsledek perfektní.

Pájecí stanice

V zásadě "pouze" stačí, pokud se můžeme spolehnout, že má hrot opravdu teplotu, kterou jsme nastavili a má ji s co nejmenší odchylkou. Současně je třeba, aby byl přenos tepla z topného tělesa na hrot co nejkvalitnější. Tyto zdánlivě jednoduché požadavky splňují v praxi většinou pouze kvalitní páječky od renomovaných výrobců. Co nejlepší přenos tepla na hrot a následně na pájený spoj je skutečně výzvou.

Proč je často tak těžké dobře prohřát spoj, když na displeji svítí 380 °C, což je cca o 150 °C více, než je teplota tání bezolovnaté pájky?

Odpověď asi znáte - pro malý výkon, nebo ještě častěji - pro nedostatečný přenos tepla z topného tělesa na hrot a následně spoj. Měděná plocha kolem spoje, prokovené otvory, materiál DPS, vývody součástek, to vše je hmota, kterou musí hrot prohřát nad teplotu tání pájky a navíc jsou to jakoby miniaturní chladiče s celkem slušným odvodem tepla během pájení.

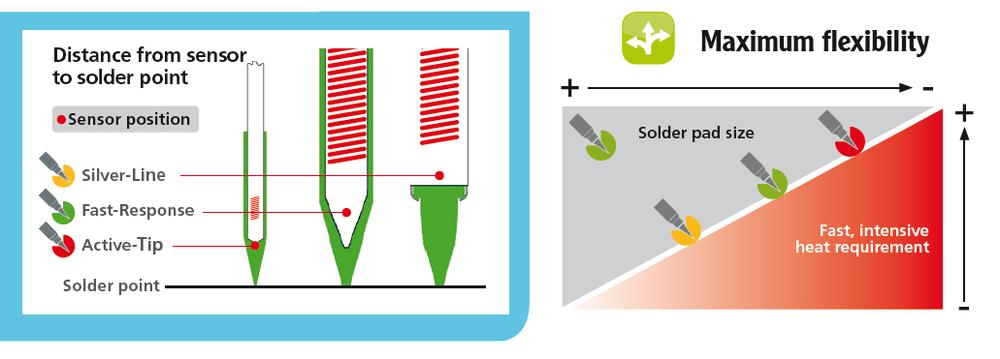

Přenos tepla z topného tělesa na hrot velmi neovlivníme, pomoci nám však může vhodný výběr pájecí stanice a ručky. Každý seriózní výrobce, jako například u nás ověřený Weller, nabízí srovnání svých modelů a tabulku vhodnosti podle velikosti spojů.

Co však můžeme ovlivnit, je výběr vhodného hrotu. V zásadě má být hrot zhruba tak velký, jako je pájený spoj. Jinými slovy, má být co největší, který můžeme pro daný spoj použít. Čím lepší bude přenos tepla z topného tělesa na hrot, tím nižší teplotu můžeme použít. A to je velká výhoda, jak si ukážeme níže…

Z fyzikálního hlediska má nejlepší teplovodivé vlastnosti krátký a silný hrot. Samotný konec může být samozřejmě poměrně tenký, takže je bez problémů použitelný např. na 0603 nebo 0402 SMD součástky.

To je snad nejdůležitější pravidlo při výběru pájecího hrotu. Praxe ukazuje, že nejlepší volbou je obyčejně krátký kónicky hrot s relativně tenkou plochou špičkou (chisel shaped). Příkladem takového hrotu je například typ LT A.

Proč je výhodné „nevypékať” hrot?

Jak jistě víte, i stejně velké spoje mají výrazně odlišnou potřebu tepla. Obyčejně jsou na tom nejhůře zemní (ground) spoje s velkou měděnou plochou okolo, s prokoveným otvorem, zvláště u vícevrstvých desek.

Tenký a dlouhý hrot v takovém případě obyčejně nepomůže, protože nedokáže přivést dostatek tepla pro náročné spoje. Proto si operátor často „pomůže“ nastavením vysoké teploty na stanici. Za vysokou teplotu pro dlouhodobé pájení je možné označit cca nad 380-400 °C. Při těchto teplotách hrot a pájka na hrotu velmi rychle oxiduje, je třeba jej poměrně často čistit, životnost hrotu i vyhřívacího tělesa v ručce se výrazně zkracuje.

Pokud si chce operátor “ulehčit život a zvýšit produktivitu”, a s takovým hrotem pájí v jednom procesu větší THT spoje a současně i miniaturní SMD součástky bez změny teploty hrotu, malé spoje s malou potřebou tepla dostávají zbytečně velký teplotní šok.

Naopak, čím silnější a kratší hrot, společně s dobrou technologií přenosu tepla z vyhřívacího tělesa na hrot umožňuje použít na stejné spoje klidně i teplotu řekněme 330-360 °C (někdy i nižší), při které je životnost hrotů a vyhřívacího tělesa výrazně vyšší. Hrot tak rychle neoxiduje, nemusíme jej tedy každou chvíli čistit a součástky dostávají menší teplotní šok. Navíc jako bonus máme i nižší kouřivost a rozstřik tavidla z pájky.

Proč potřebujeme čistit pájecí hroty?

Pokud máme hrot nový a dotkneme se jím pájecího drátu, obyčejně se pájka krásně rozlije po celé špičce. Po nějakém čase pájení se část hrotu, kterou se nedotýkáme spojů, obyčejně pokryje vrstvou oxidů a reziduí z tavidel a současně plocha, na které „drží“ pájka, je stále menší.

V extrémním případě, kdy už je celý hrot zoxidovaný, nedokážeme na takovém hrotu udržet pájku. Je sice schopný pájku roztavit, ale odskakuje od něj, jako by byl naimpregnován…

Musíme tedy hrot očistit. Nejprve jen jemně, nejlépe suchou cestou v mosazné vlně, která je obyčejně součástí držáků pájecích ruček. Případně jen ve velmi jemně navlhčené houbičce.

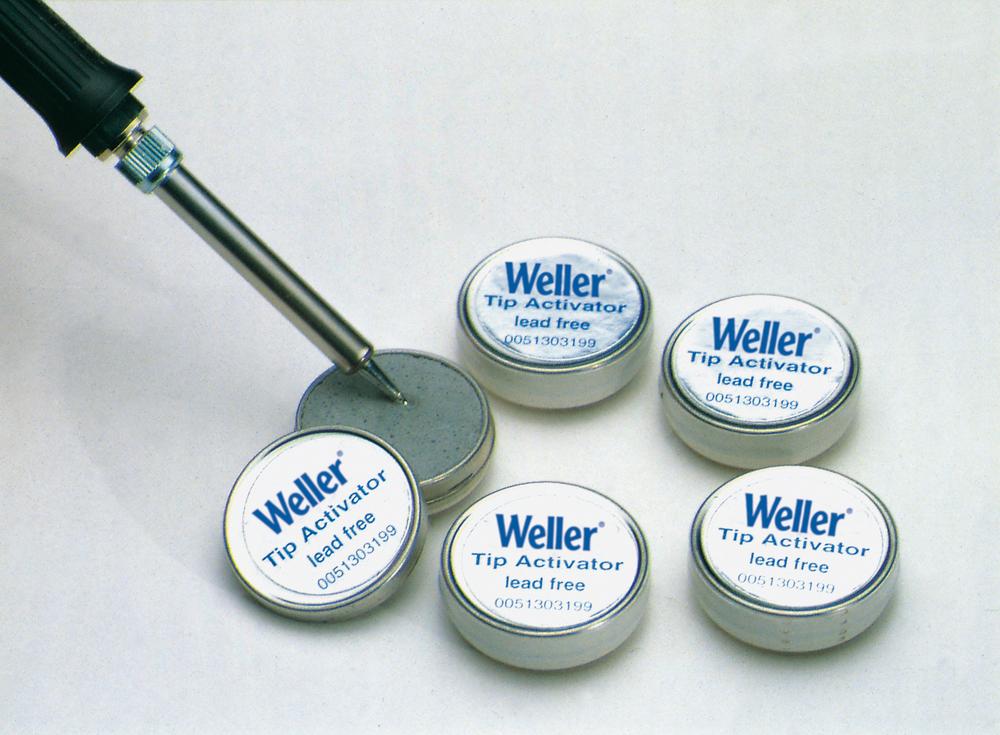

Pokud to nestačí, velkým pomocníkem jsou tzv. regenerátory hrotů, např. Weller tip activator, které hrot očistí a současně pocínují v jednom kroku.

I ty však fungují jen do určitého stupně znečištění. Pokud je hrot velmi znečištěný, pomůže jen jemné a opatrné mechanické očištění (existují i speciální jemné kartáče a brusné kamínky, např. Weller sada WDC 2 ).

Jádrem hrotu je obyčejně měď a na ní vrstva železa a potom niklu. Když zjistíme narušení povrchové vrstvy, nebo snad až miniaturní důlek v hrotu, nepomůže mu už nic a je nutné jej vyměnit.

Tady stojí za zmínku, že tloušťka vrstvy niklu a konstrukce hrotu nejsou u všech výrobců zdaleka stejné, v drtivé většině případů mají nejdelší životnost originální hroty od výrobců.

Můžeme nějak zabránit oxidaci hrotu?

Úplně jí zabránit v podstatě není možné, dá se ovšem výrazně zredukovat. Jednoduchou a velmi účinnou metodou je stále udržovat na hrotu trochu pájky. To znamená při jakékoliv přestávce v pájení, když odkládáme ručku do stojanu, ale nevypínáme pájku nebo nepřepínáme do standby módu je dobré na hrot nanést kousek pájky. Tato pájka se v průběhu pár minut znehodnotí, ale vykoná svoji službu v podobě ochrany hrotu. Před dalším pájením tedy stačí hrot otřít v mosazné vlně a máme čistý hrot s dobrou smáčivostí.

Mít čistý hrot je velkým plusem i s ohledem na výše vzpomínaný přenos tepla, neboť špinavý hrot, na kterém drží pájka jen na malé ploše na špičce má podstatně menší styčnou plochu pro přenos tepla z hrotu na spoj.

Jak dlouho je potřeba zahřívat spoj na desce?

Začátečníkovi a amatérovi je to obyčejně téměř jedno a nemá problém pájet jeden spoj i 5-10 sekund. Samozřejmě, to už je dost dlouho. Naopak obyčejně najdeme operátora placeného za výkon, alias za počet dokončených desek za daný čas, tento má tendenci zkrátit si čas na minimum, klidně i pod 1 sekundu, obvykle za cenu velmi vysoké pracovní teploty, zkrácené životnosti hrotů a páječek, ale i velkého tepelného šoku pro součástky. Nakonec má však takový spoj nižší kvalitu z hlediska technologického.

Profesionálové již mají svůj zaběhnutý postup a mezi vámi, čtenáři, se jistě najde i technolog z EMS firmy, který má tuto problematiku zvládnutou do posledního detailu. Pro ty méně zkušené můžeme říci, že doporučená doba, během níž se má hrot dotýkat spoje, je cca 1,5-3 sekundy. Pokud je třeba nahřívat spoj výrazně déle, obyčejně je příčinou nízká nastavená teplota nebo ještě pravděpodobněji nevhodný hrot/výkon pro daný spoj.

Pokud si prohlédneme typický graf teplota/ čas pro pájení přetavením v peci zjistíme, že SMD součástky vydrží opravdu hodně. A pokud pracujeme hlavně s SMD součástkami, můžeme říci, že jim může uškodit více tepelný šok od příliš horkého hrotu (extremně prudký nárůst teploty součástky za krátký čas), než o něco delší pájení při rozumné teplotě.

Co v případě, když nedokážeme spoj dostatečně prohřát ani s krátkým a silným hrotem?

Logicky, v tomto případě zjevně teplo dodané z dané pájecí ručky/stanice nestačí, jinými slovy potřebujeme výkonnější stanici/ručku.

V praxi je například dost velký rozdíl mezi typickými 80W ručkami (jako např. Weller WSP80) a 120/150W ručkami jako např. WXP120.

Je tu však ještě jedna známá pomůcka - spodní podohřev.

Díky vyhřívací ploténce můžeme celou DPS vyhřát na určitou, pro součástky bezpečnou teplotu, následně výrazně klesá potřeba výkonu pájecí ručky. Pokud vyhřejeme desku pouze na zcela bezpečných 100-120 °C zjistíme, že najednou dokážeme bez problémů zapájet i zemní spoje s velkou plochou mědi v okolí.

Spodní podohřev navíc zmenšuje teplotní šok součástek, takže je to velmi vhodný doplněk pro ruční pájení.

Můžeme ještě něco udělat pro životnost hrotů a páječky?

Ano. Pokud to páječka umožňuje, doporučujeme využívat jakýkoliv úsporný režim (režim snížení teploty) během doby, kdy právě nepájíme.

Když např. snížíme teplotu hrotu během přestávky na 150 °C, prakticky tím eliminujeme tvorbu oxidů během nečinnosti pájky a současně si udržíme dostatečně vysokou teplotu na to, aby byl náběh na pracovních cca 350 °C citelně rychlejší, než kdybychom začínali od pokojové teploty.

Když např. snížíme teplotu hrotu během přestávky na 150 °C, prakticky tím eliminujeme tvorbu oxidů během nečinnosti pájky a současně si udržíme dostatečně vysokou teplotu na to, aby byl náběh na pracovních cca 350 °C citelně rychlejší, než kdybychom začínali od pokojové teploty.

Některé páječky používají k přechodu do úsporného režimu monitorování výkonu, některé mají stojan s mikrospínačem (nebo lze takový stojan dokoupit, např. WDH10T), nejmodernější obsahují pohybový senzor v samotné ručce (např. celá série ruček WX a ručka WTP90 od Weller).

Závěrem můžeme shrnout, že pokud při pájení dodržíme následující základní pravidla, jsme na dobré cestě dosáhnout spolehlivých pájených spojů:

- vybrat si vhodnou pájku, co se týká metalického složení, obsahu a typu tavidla - pájet jen čisté a nezoxidované povrchy/vývody

- jestliže není pájený povrch ideální, je možné použít agresivnější tavidlo, přičemž ale bude s velkou pravděpodobností třeba opláchnout zbytky z DPS

- použít kvalitní pájecí stanici se spolehlivým měřením teploty a dobrým přenosem tepla z topného tělesa na hrot

- použít co nejsilnější a nejkratší hrot, jaký daný typ spojů umožňuje

- v mnoha případech je topná plotýnka (spodní podohřev) zázračnou pomůckou pro pájení problematických spojů náročných na teplo

- originální hroty výrobce jsou v drtivé většině případů lepší a ve výsledku i ekonomičtější díky jejich delší životnosti

- nepoužívat přehnaně vysoké pájecí teploty jako kompenzaci nevhodné volby hrotu

- udržovat hrot čistý a stále pocínovaný

Věříme, že vám naše postřehy pomohou pájet ještě lépe než dosud. Pokud máte další otázky, které jsme v článku nezmínili, rádi vám poradíme na info@soselectronic.cz nebo vás zaškolíme i přímo u vás jako v případě našich zákazníků.

„Školením jsme získali reálný přehled informací o tom, jak jsou provázány jednotlivé činnosti ručního pájení. Názorné ukázky - co způsobuje příliš vysoká teplota, co příliš nízká teplota pájky během pájení byly dobrými ukázkami pro naše zaměstnance a to i přes naše dlouhodobé zkušenosti v oblasti pájení. Byl nám poskytnut jiný úhel pohledu na pájení, proto věříme i v zlepšení našeho procesu díky tomuto školení.“ Qess s.r.o.

„Operátoři byli s formou i obsahem školení spokojeni. Díky školení se nám podařilo zkalibrovat všechny zaměstnance v oblasti "know how" pájení, obsluhy a údržby pájecích stanic. V našich přehledech jsme zaznamenali pokles scrapu v důsledku studených spojů a zkratů. Od vaší návštěvy jsme přijali mnoho nových zaměstnanců a zvažujeme, že bychom navázali na toto školení, abychom opět měli celý tým na jednom standardu.“ GE Energy Slovakia s.r.o.